ROTIERTER BETON

Unter dem Thema "Rotation" wurde nach neuen Anwendungen für das Rotationsgussverfahren gesucht. Beim klassischen Rotationsguss wird eine Form mit einer definierten Menge einer bei Abkühlung aushärtenden Flüssigkeit befüllt. Die befüllte Form wird dann in einer Maschine um alle Achsen rotiert, wodurch die Außenwände der Form mit Material benetzt werden. Durch eine Abkühlung an dieser Außenwand härtet das Material aus und nach und nach baut sich die gewünschte Wandstärke auf, sodass ein Hohlkörper entsteht. Das Verfahren wird heute hauptsächlich bei der Herstellung von Schokoladen Nikoläusen und Osterhasen etc. und beim Guss von sehr großen Plastikteilen genutzt. Erst bei extrem großen Produkten überwiegt der Vorteil der günstigeren Gussform des Rotationsgusses gegenüber den Vorteilen des Spritzgusses, nämlich der besseren Kontrolle des Endergebnisses und der Zeitersparnis beim Guss.

Das Ergebnis des Projektes bestand in einem Modell eines hohlen Beton-Loungesessels und einem zugehörigen Tisch mit Holzakzenten. Wobei das eigentliche Resultat der Ausarbeitungen der Prozess zur Herstellung von hohlen Betonbauteilen ist.

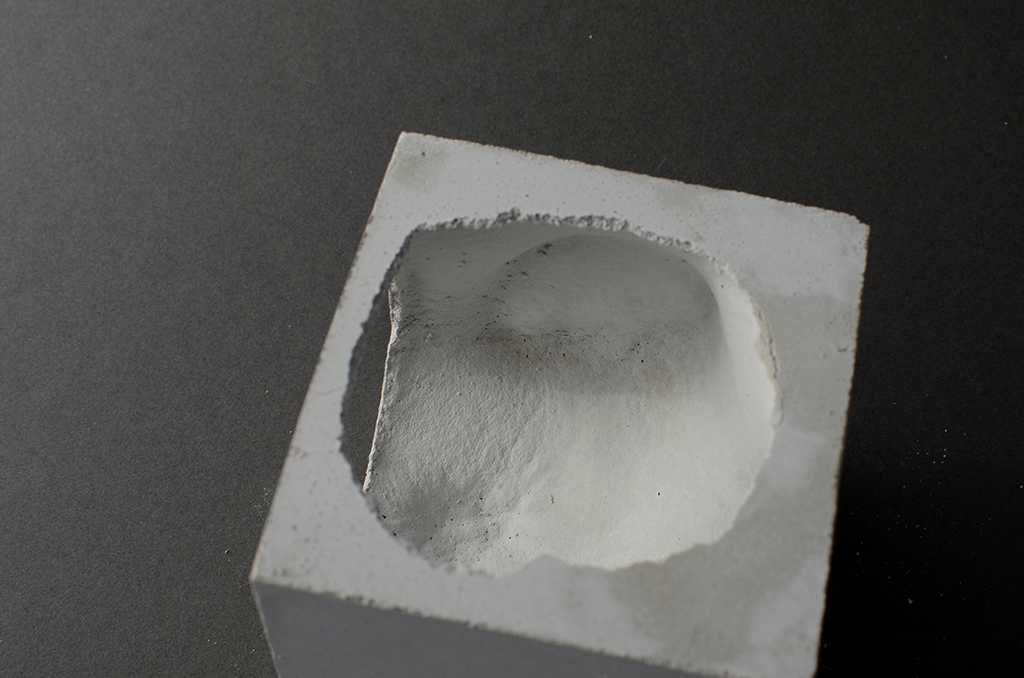

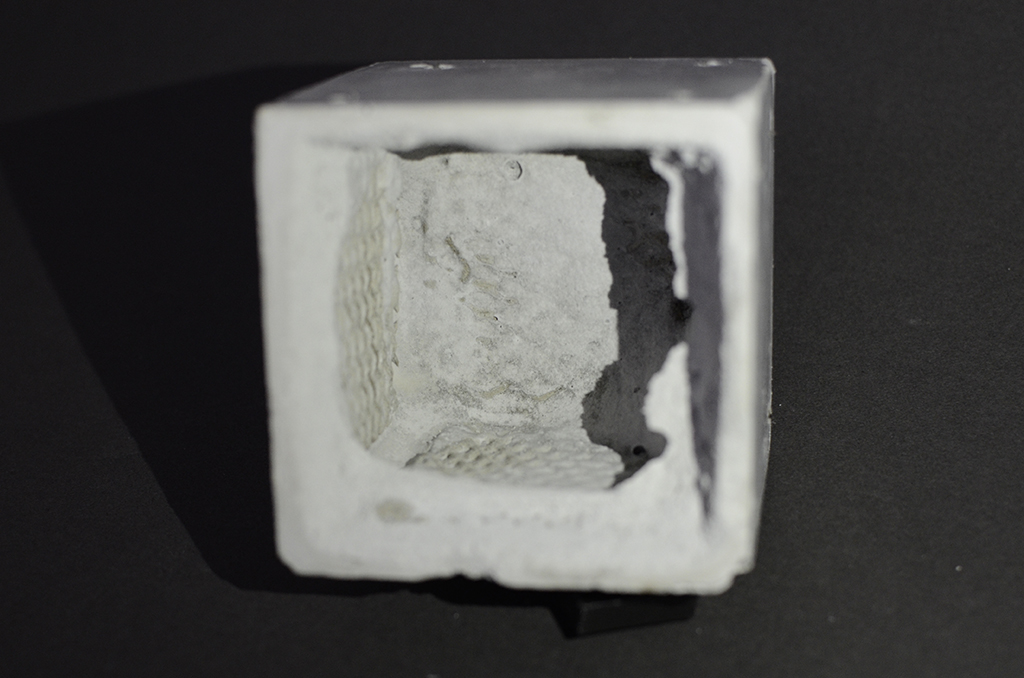

Beim Rotationsguss von Beton werden die thixotropen Eigenschaften des Materials ausgenutzt. Das bedeutet, ist der Beton richtig eingestellt, stellt er eine nicht-newtonsche Flüssigkeit dar. In Ruhe behält der angemischte Beton seine Form bei und erst beim Einbringen von Energie in das System verhält sich das Gemisch wie eine Flüssigkeit. Die Grundidee war somit, eine entsprechende Betonmischung in eine Form einzubringen und diese Form dann während des Rotationsgussverfahrens in Vibration zu versetzen. So kann das Material in einem genau bestimmten Zeitraum verflüssigt und wieder verfestigt werden. Auf diesem Weg kann die Rotationszeit extrem gering gehalten werden und das endgültige Aushärten des Betons ohne weitere Rotation erfolgen.

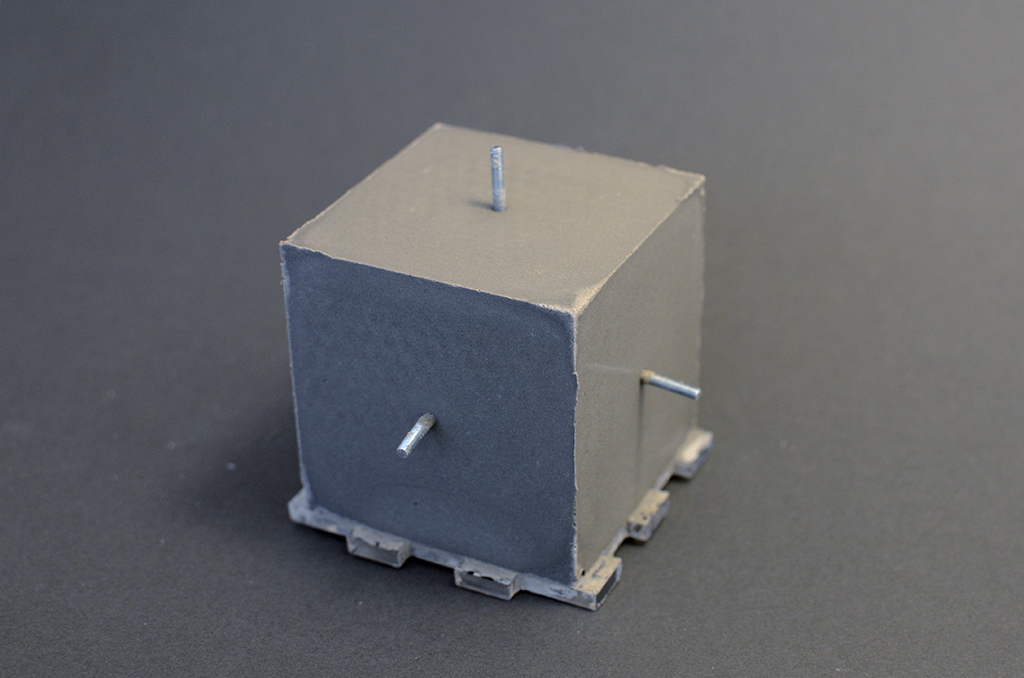

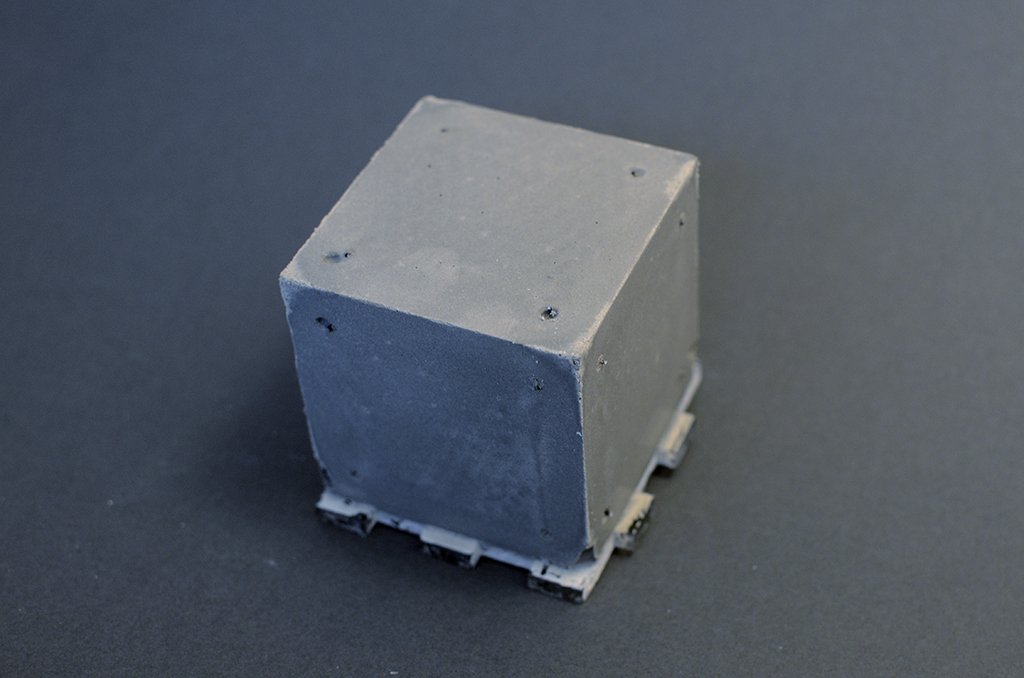

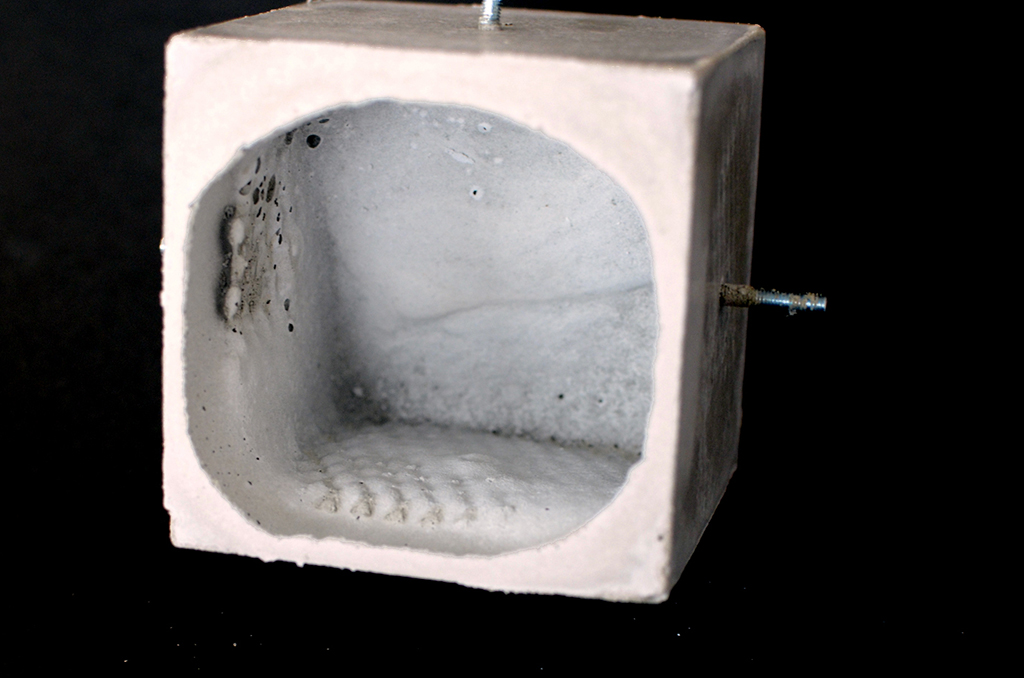

Zudem stellte sich bei den Tests heraus, dass das Einbringen von Armierungsteilen zu einer noch besseren Kontrolle der resultierenden Materialverteilung in den Formen führt. Des Weiteren sollte es möglich sein bei professionellen Formen Bereiche zu schaffen, in denen die Effekte der Vibration unterschiedlich eingestellt werden können, sodass nur über die Vibration Bereiche mit mehr oder weniger Materialanhaftungen, das heißt unterschiedlichen Wandstärken, bestimmt werden können.

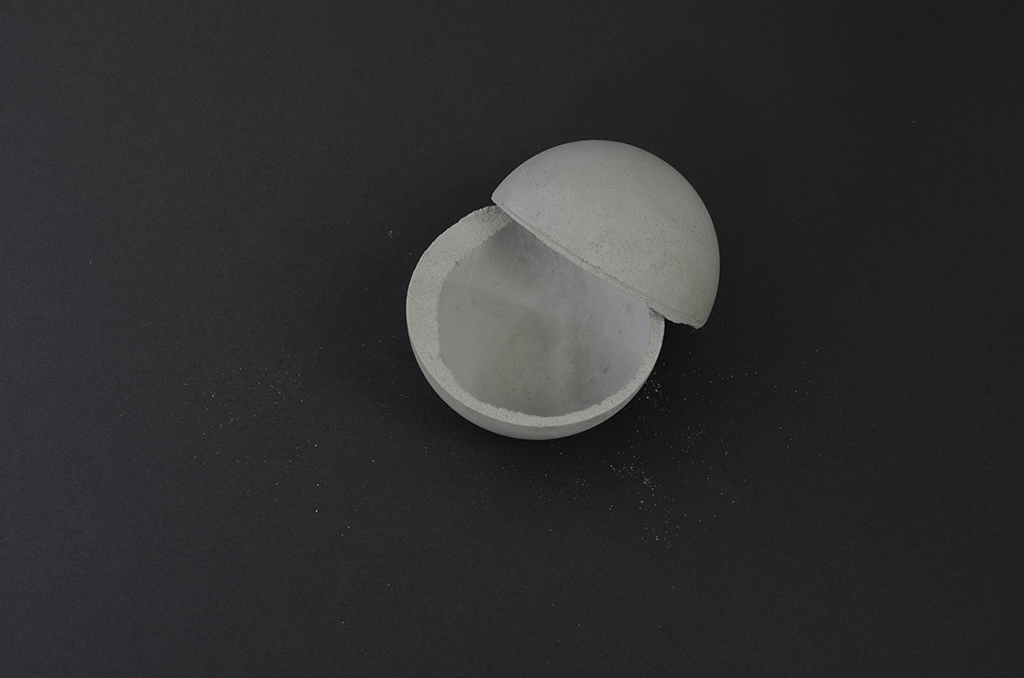

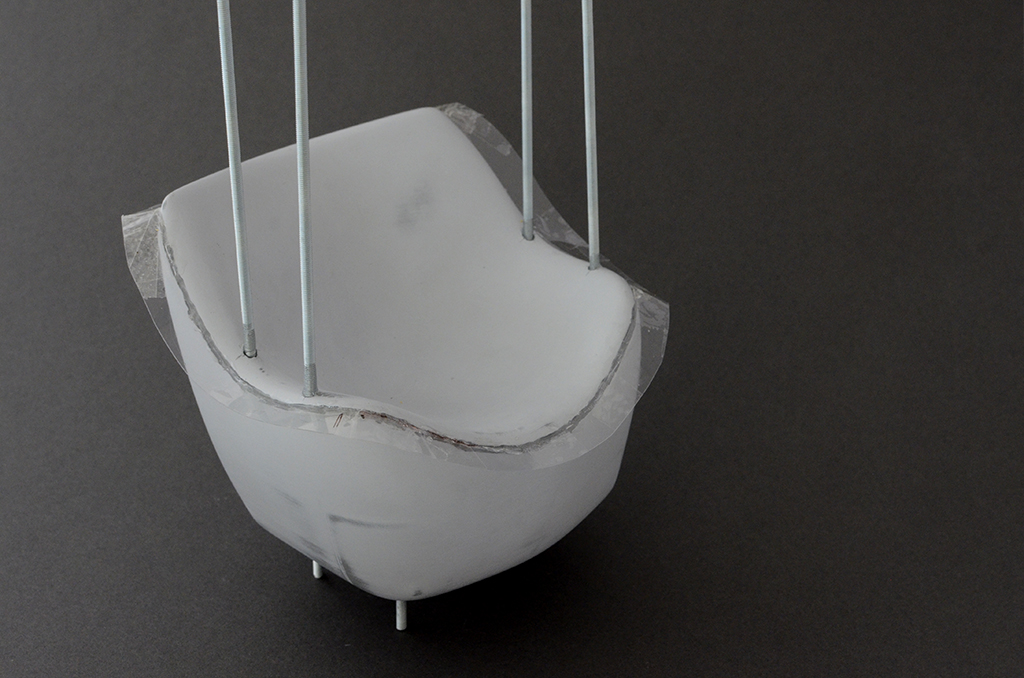

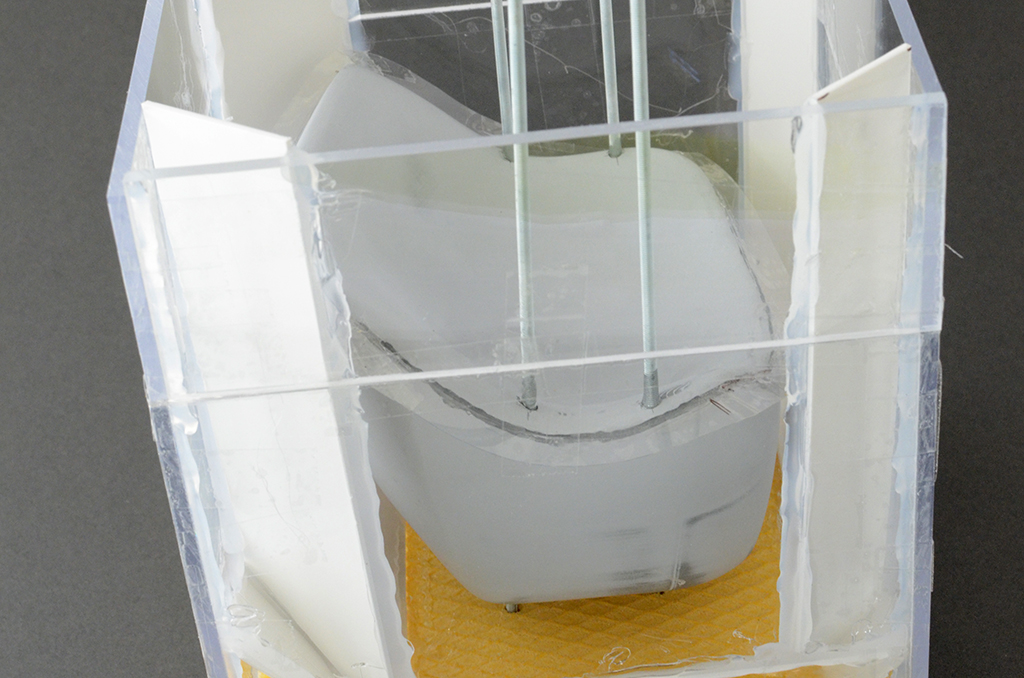

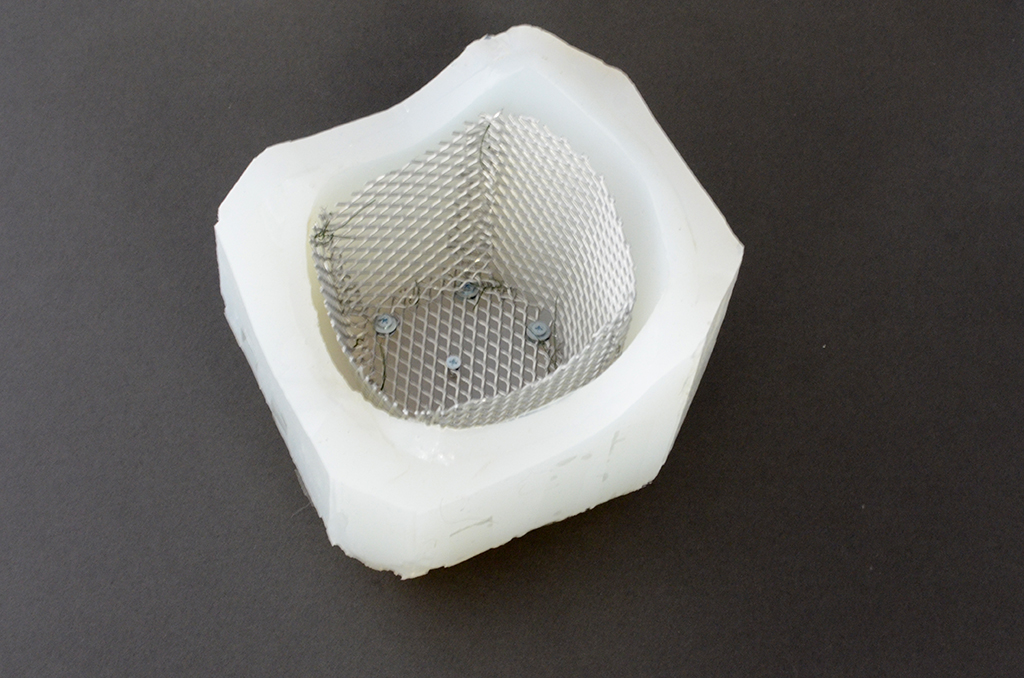

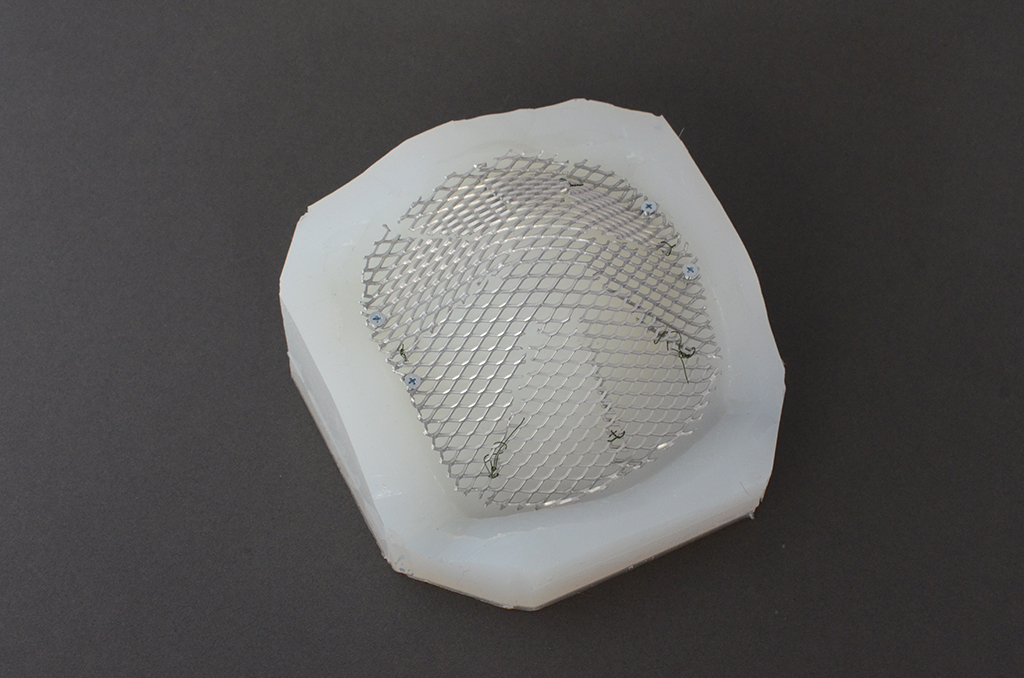

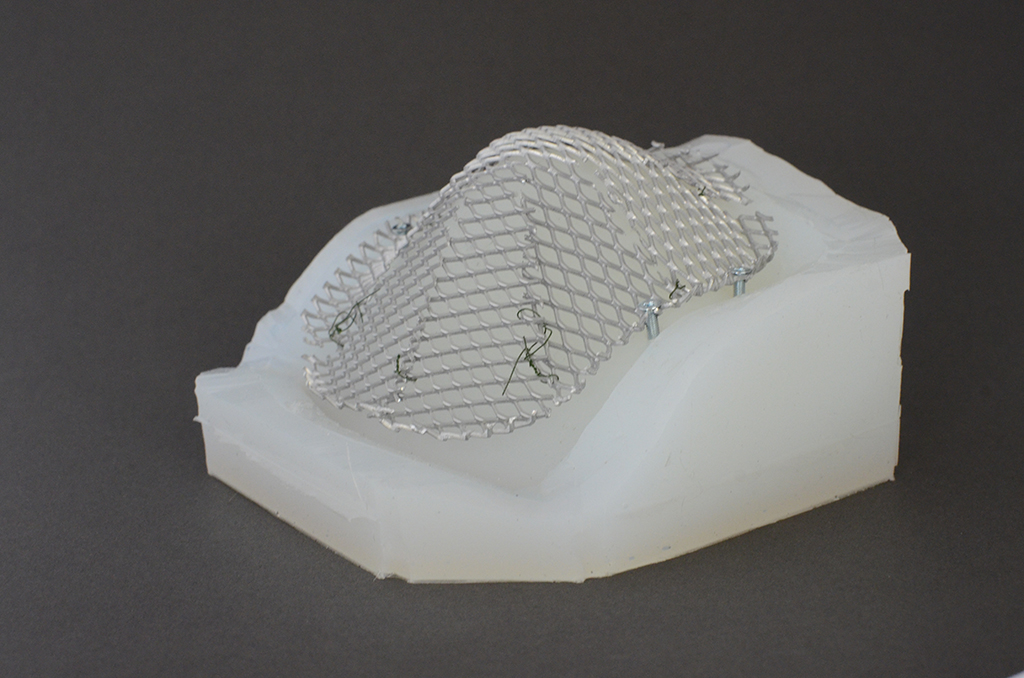

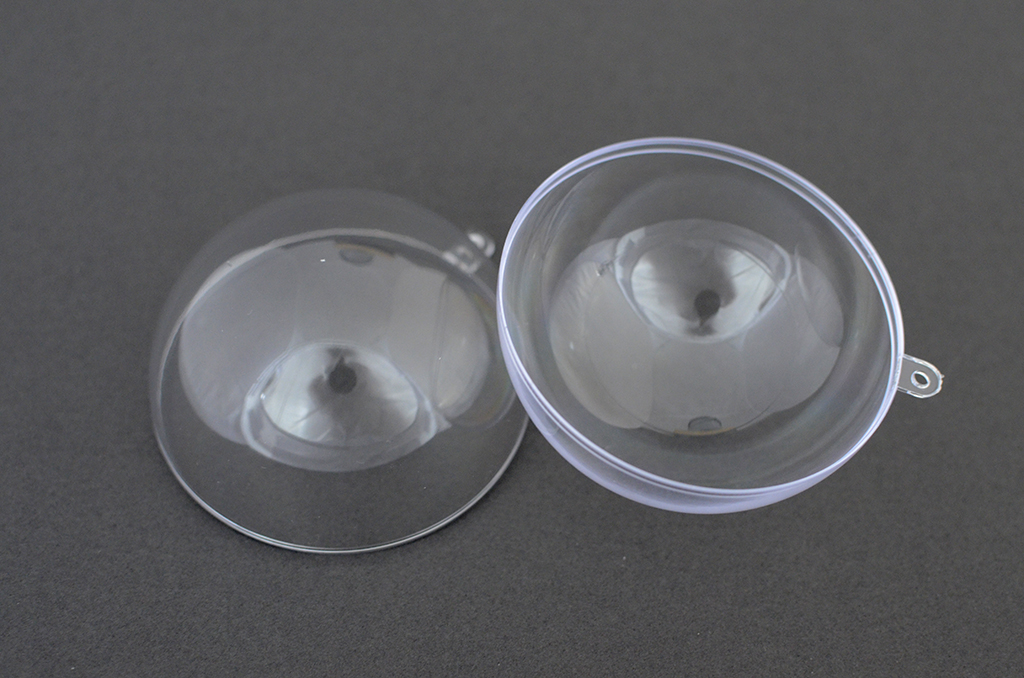

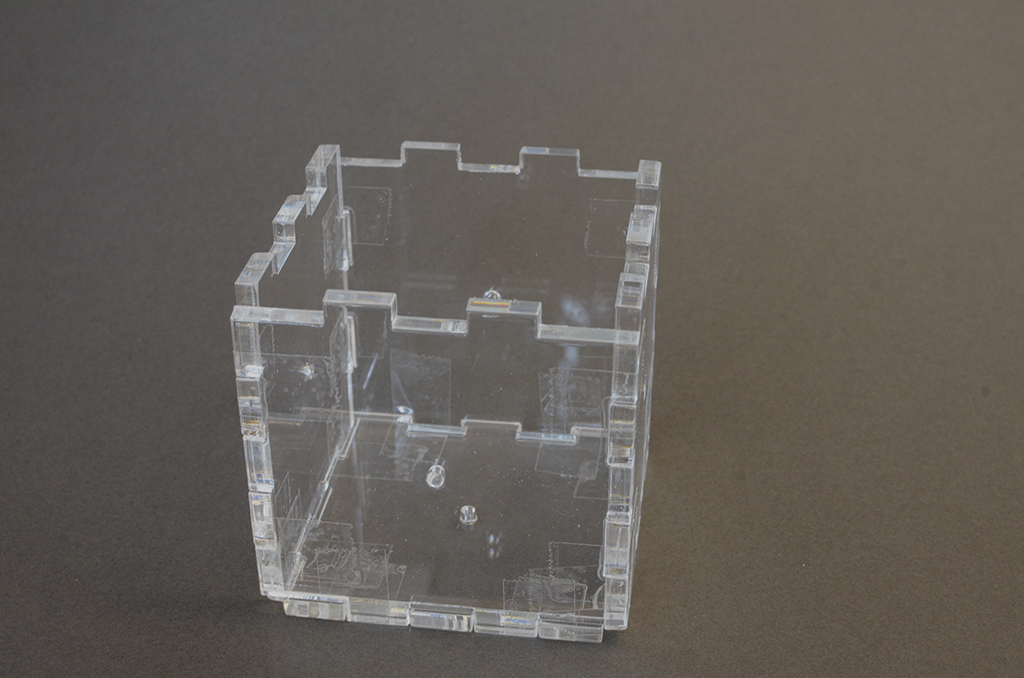

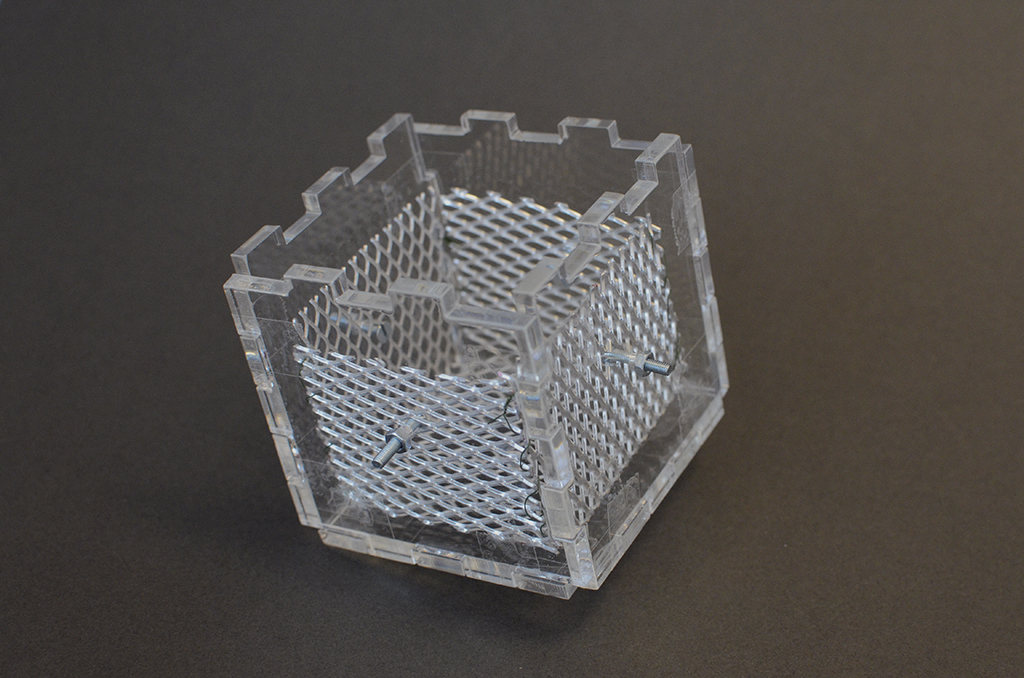

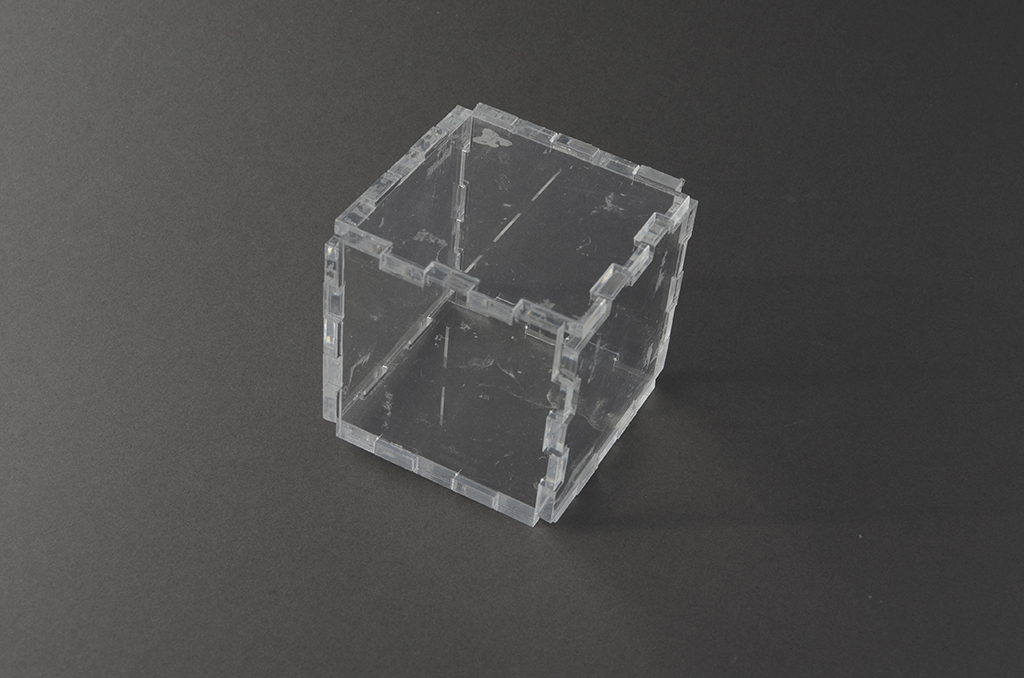

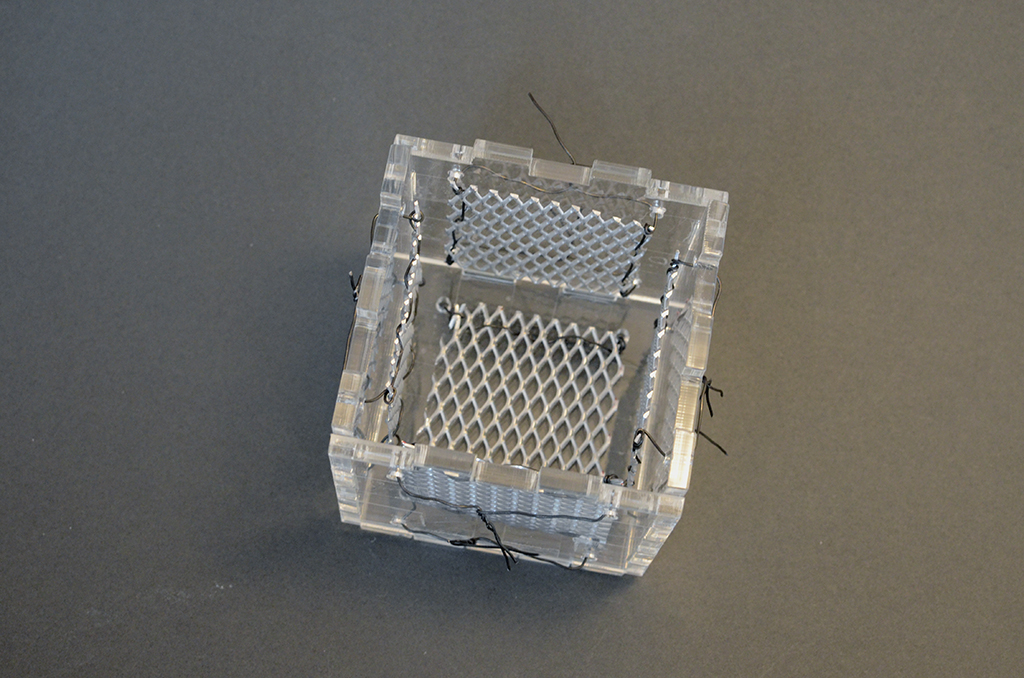

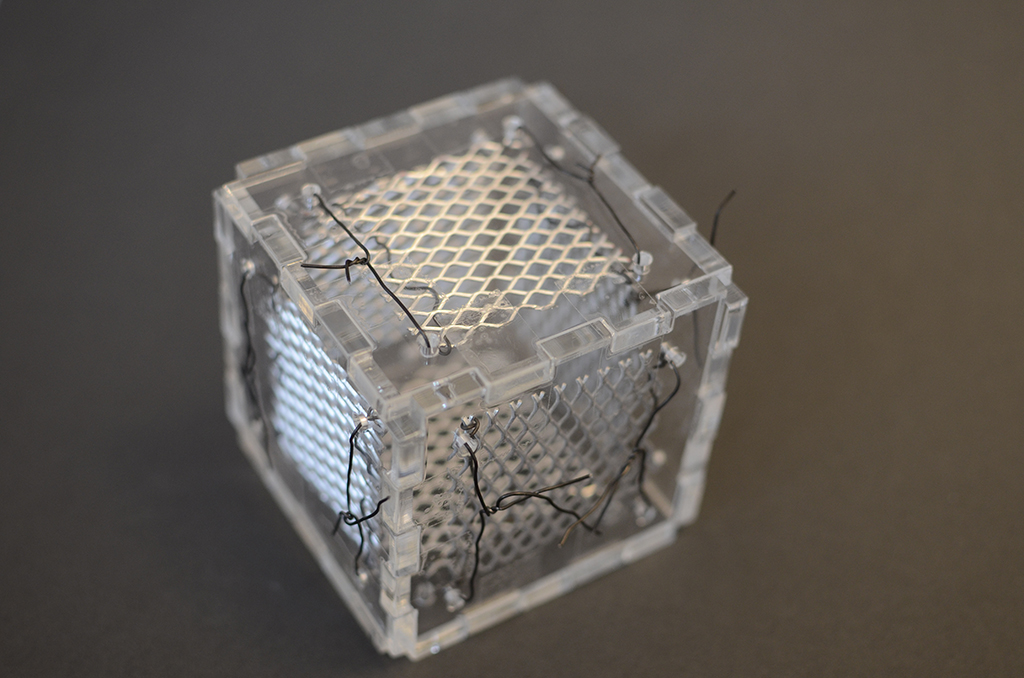

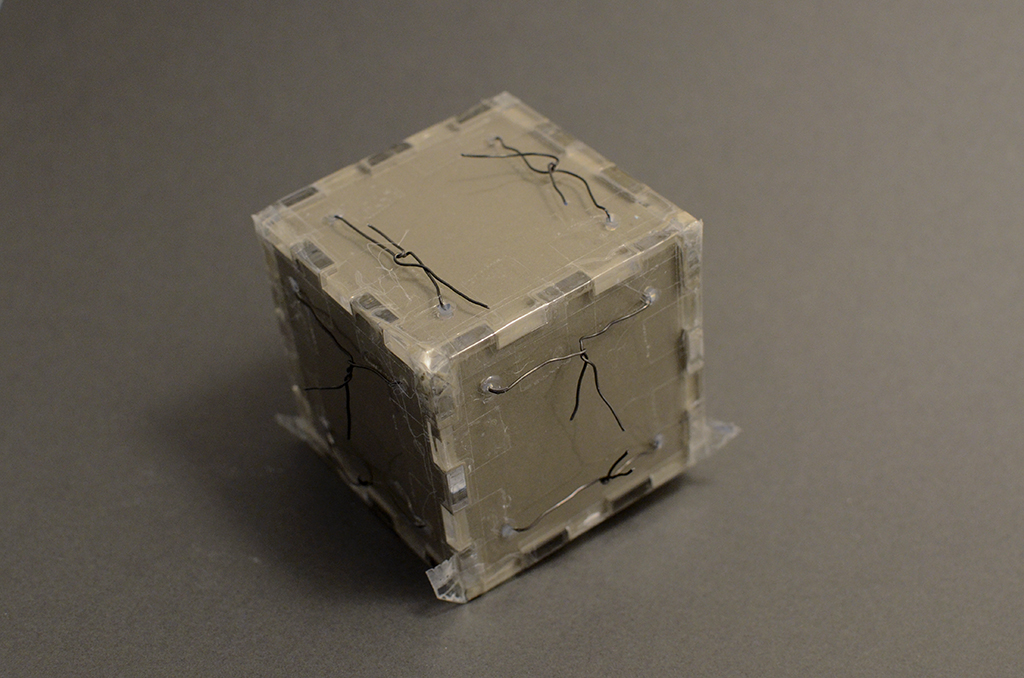

Für die ersten Versuche wurden Formen aus Acrylglas, zum Teil mit der Möglichkeit zur Einbringung von Armierungen, genutzt. Für die wiederverwendbaren Gießformen der Sessel und Tische wurde Silikon verwendet. Dieses Material bot einige Vorteile, wie etwa die Möglichkeit auch leichte Hinterschneidungen zuzulassen. Der Nachteil einer solchen Form liegt selbstverständlich, wenn das angestrebte System mit Vibration arbeitet, in den dämpfenden Eigenschaften des Silikons. Bei einer industriellen Nutzung des Verfahrens müssten hier wohl gegebenenfalls mehrfach geteilte Metallformen hergestellt werden, wie es beim Rotationsguss allerdings auch üblich ist.

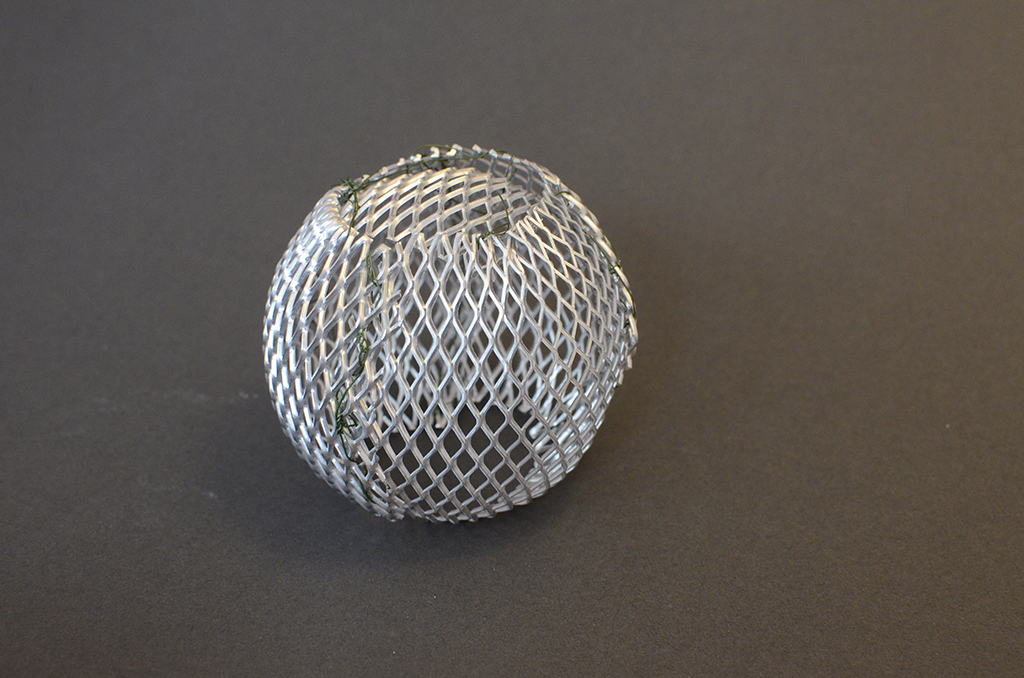

Als Armierung wurde in Form gebogenes Streckmetall verwendet, was über Gewindestangen in der Gießform fixiert wurde. Die so über die Gewindestangen entstandenen Ansatzpunkte dienen zusätzlich als Aufnahmen für die später anzubringenden Armlehnen (und Tragegriffe) aus Holz.

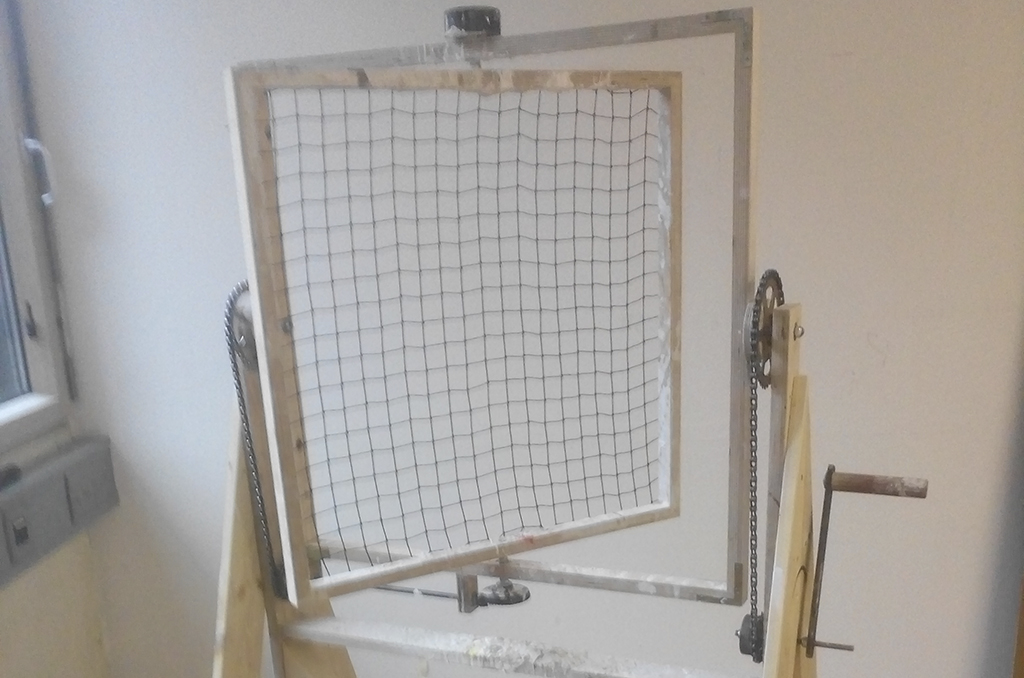

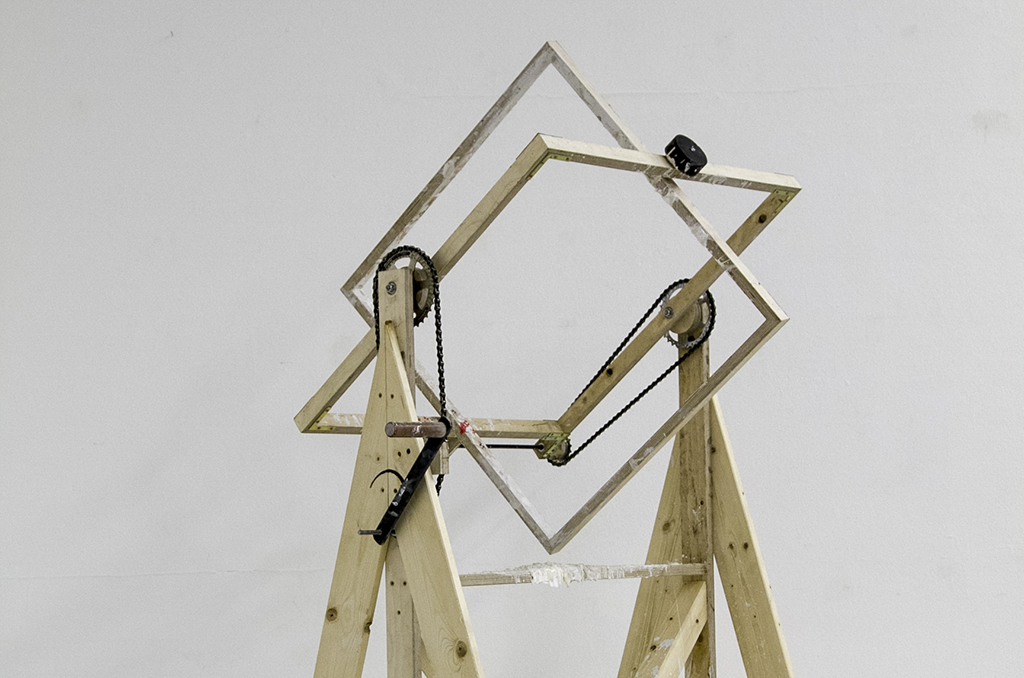

Die obigen Bilder zeigen die von uns gebaute, handbetriebene Rotationsgussmaschine.